Un pasteurisateur est un appareil, généralement utilisé dans l’industrie alimentaire, qui permet d’aseptiser un liquide alimentaire (exemple : crème, lait, bière…). Une pasteurisation est dû à un réchauffement rapide du produit qui sera ensuite refroidit brutalement. Ce procédé permet la destruction d’une grande partie des bactéries.

Le processus de pasteurisation

Le secret de la pasteurisation idéale est la température. Pour cela, les substances à pasteuriser doivent être chauffées à une température comprise entre 60°C et 90°C.

Si cette température n’atteint pas les 60°C cela n’aura aucun effet sur les bactéries et elles continueront de proliférer. Si la température s’élève au-delà de 90°C la pasteurisation risque de dégrader le produit et d’impacter le goût et les qualités organoleptiques de celui-ci.

Exemple 1 : La pasteurisation de la bière

Il existe deux moyens de pasteuriser la bière : la pasteurisation tunnel et la flash pasteurisation

La pasteurisation tunnel s’effectue avec le produit fini, c’est-à-dire la bouteille contenant le liquide. Cette bouteille va suivre plusieurs étapes de pasteurisation. Grâce à son intégration dans un tunnel, la bouteille va être soumise à une température de 60°C-62°C pendant une quinzaine de minutes. Une fois le réchauffement effectué, le processus de refroidissement progressif commence. Il est important d’avoir une baisse progressive de la température afin d’éviter le choc thermique de la bouteille. Une fois ce processus réalisé, la bière doit atteindre, au maximum, la température de 30°C pour conserver son goût.

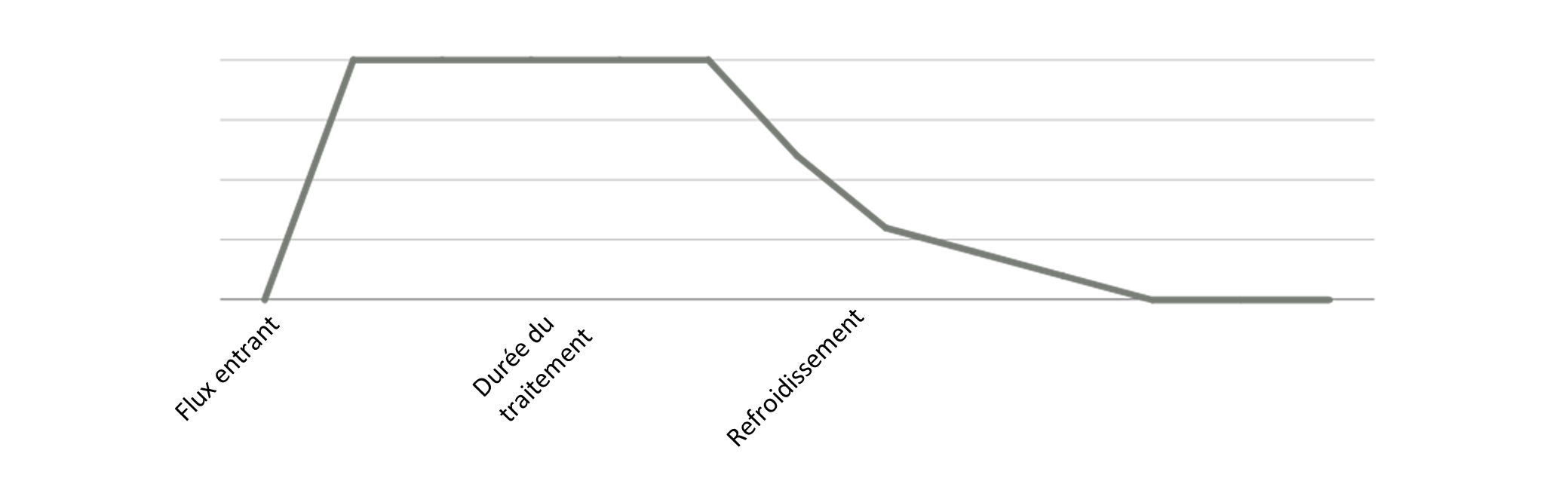

La flash pasteurisation traite directement le liquide dans un échangeur thermique (à plaques ou tubulaire). Cet échangeur sera composé de trois zones pour la pasteurisation : la récupération de chaleur, la pasteurisation et le refroidissement. En terme général, le produit arrive dans le pasteurisateur a une température donnée qui peut être trop élevé pour la pasteurisation. La bière est donc refroidie pour arriver à une température optimale afin de démarrer la flash pasteurisation (72°C) pendant une vingtaine de secondes puis sera une nouvelle fois refroidi avant embouteillage.

Schéma de la pasteurisation :

Exemple 2 : La pasteurisation du lait

Pour pasteuriser du lait, il existe un seul protocole à respecter scrupuleusement.

Un pasteurisateur de lait traitera le liquide brut. Le lait devra atteindre la température comprise entre 75°C et 95°C suivant le produit final (Yaourt, crème, lait demi-écrémé…) pendant une quinzaine de secondes. Une fois la température atteinte, le produit sera brusquement refroidi. Ces étapes permettent l’élimination des bactéries et donc la pasteurisation du lait.

En règle générale, la pasteurisation s’effectue dans un échangeur thermique à plaques. Les trois phases de ce processus se caractérisent par trois sections dans l’échangeur.

Les fréquences de nettoyage

Les pasteurisateurs ont la particularité d’être constamment fonctionnels et doivent être rigoureusement entretenus afin de répondre aux exigences réglementaires d’alimentarité. Pour réduire les risques de contaminations et d’encrassement de l’échangeur, il est nécessaire de procéder à une maintenance régulière. Pour une optimisation, il existe quatre solutions de nettoyage : le nettoyage thermique, le nettoyage mécanique (par friction ou par l’utilisation d’un nettoyeur haute pression) et le nettoyage chimique (le nettoyage en place et le nettoyage par immersion).

Confier le nettoyage à un professionnel

MCD est spécialisé dans la maintenance et le reconditionnement des pasteurisateurs à plaques. Choisir MCD, c’est choisir la qualité du service. Dans l’industrie agroalimentaire, il est important de maîtriser les risques de contamination en tout genre (chimique, physique, biologique) que ce soit dans l’usine de fabrication ou sur le pasteurisateur directement. Le nettoyage en profondeur des échangeurs thermiques à plaques permet la destruction de bactéries, d’éliminer les risques de contaminations et d’infections et de limiter les risques d’encrassement tout en optimisant les performances de l’équipement.